Du kan använda djupdragning för att bearbeta många olika material. Man kan till exempel böja rostfritt, belagt och obelagt stål, aluminium, koppar och mässing till en mängd olika former med djupdragning.

Något som är särskilt intressant är att man med djupdragning på ett flexibelt sätt kan skapa former och design som uppfyller dagens arkitektoniska krav. Djupdragning möjliggör en smidig massproduktion av fasadpaneler, eftersom man kan använda samma djupdragningsverktyg vid tillverkning av varje elements topografi. Man kan också skräddarsy panelernas öppningar och avgränsningar med 3D-laserskärning.

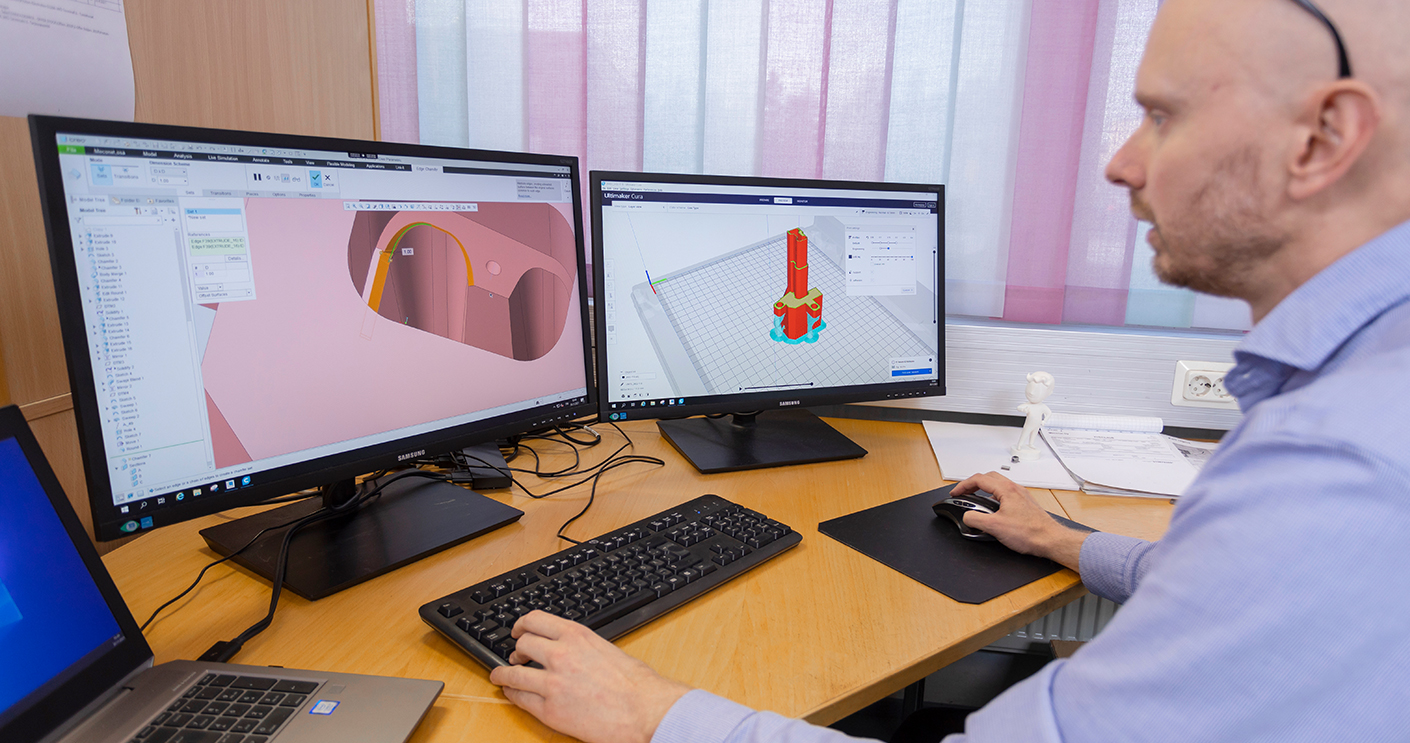

Fördelen med djupdragningsteknik är exempelvis att man kan säkerställa fasadelementets tillverkningsbarhet, hållbarhet och design med 3D-modellering redan under design- och tillverkningsprocessen.

5 000 tredimensionella tunnplåtelementet i köpcentrets vägg

I mars berättade vi stolt om vår framgångsrika tunnplåtsvägg i fasaden på Pasila Tripla köpcentrum. Vi vann nämligen huvudpriset i designserien i Plootu Fennica 2018:s tunnplåtstävling tillsammans med YIT och Arkkitehdit Soini & Horton. Vårt arbete valdes också till årets tunnplåtsprodukt.

Triplas arkitekt Stefan Ochsner från Arkkitehdit Soini & Horton sa att det var viktigt att skapa en halvtransparent fasad som lyfter fram köpcentrets puls. Utsikten både på insidan och utsidan filtreras genom den perforerade 3D-metallfasaden. På kvällen förstärker det dynamiska belysningssystemet fasadens karaktär ytterligare. Enligt Ochsner ville man ge köpcentret en stark identitet som man minns, och man fann den konkurrenskraftiga tekniska kompetens för tillverkning av fasadpaneler som man letade efter hos Meconet.

Formen på fasadpanelen i Pasila Tripla åstadkoms av djupdragningsteknik, som används för att göra 23 olikformade koppar i panelen. Därefter gör man öppningar i kopparna med 3D-laserskärning. Det handlar om en verkligt innovativ fasadlösning, som har använts på fasaderna med en fortfarande ovanlig metod.

Meconet tillverkar över 5 000 tredimensionella fasadelement på fabriken i Äänekoski. Förutom fasadelementen har Meconet även designat produktens tillverkningsmetod och producerat de nödvändiga djupdragningsverktygen.

Noggrann produktutveckling, högklassigt resultat

I detta projekt använde vi simulering och 3D-utskrifter redan i produktutvecklingsfasen, för att säkerställa fasadplåtens tillverkningsbarhet, hållbarhet och design. En stor del av produktutvecklingen bestod också av valet av rätt material. Man valde rostfritt stål som material till Tripla tack vare dess överlägsna bearbetnings- och användningsegenskaper.

Innan man väljer material börjar tillverkning av fasadelement från konceptfasen, där man letar efter rätt tillverkningsmetod för önskad fasadplåt. Fasadplåtens material och tillverkningsbarhet kartläggs utifrån en ritad plan som utarbetats av arkitekten med preliminär simulering och tillverkningsbarhetsanalys.

I början kan det finnas många olika konceptalternativ. För tillverkningsändamål bör man bestämma vilken typ av material och slipteknik som man ska använda för fasaden och om den färdiga produkten ska målas efter djupdragning. Det viktigaste var att hitta rätt råmaterial och yta, och dess noggranna kartläggning tog tid.

När man hittat rätt koncept övergår man till prototypfasen, där man bygger en fysisk prototyp av fasadelementet som sedan testas och utvärderas. För de mest synliga delarna innebar det att man byggde en testvägg, som redan är synlig för förbipasserande vid Pasilas tillfälliga station. Med hjälp av en testfasad säkerställer man att fasaden är helt väderbeständig året runt.

Den praktiska valideringen inkluderade även simulering i en virtuell värld och på vår fabrik i Äänekoski. I prototypfasen ser vi till att väggen verkligen är redo för tillverkning. För detta ändamål gjorde vi också en 3D-utskrift i slutproduktens storlek!

Efter prototypfasen övergår man till att designa nödvändiga verktyg och andra detaljer som behövs för att tillverka fasaden. När djupdragningsverktyget har byggts kan det användas för massproduktion av fasadelement.

I detta projekt använde vi simulering och 3D-utskrifter redan i produktutvecklingsfasen, för att säkerställa fasadplåtens tillverkningsbarhet, hållbarhet och design. En stor del av produktutvecklingen bestod också av valet av rätt material. Man valde rostfritt stål som material till Tripla tack vare dess överlägsna bearbetnings- och användningsegenskaper.

Innan man väljer material börjar tillverkning av fasadelement från konceptfasen, där man letar efter rätt tillverkningsmetod för önskad fasadplåt. Fasadplåtens material och tillverkningsbarhet kartläggs utifrån en ritad plan som utarbetats av arkitekten med preliminär simulering och tillverkningsbarhetsanalys.

I början kan det finnas många olika konceptalternativ. För tillverkningsändamål bör man bestämma vilken typ av material och slipteknik som man ska använda för fasaden och om den färdiga produkten ska målas efter djupdragning. Det viktigaste var att hitta rätt råmaterial och yta, och dess noggranna kartläggning tog tid.

När man hittat rätt koncept övergår man till prototypfasen, där man bygger en fysisk prototyp av fasadelementet som sedan testas och utvärderas. För de mest synliga delarna innebar det att man byggde en testvägg, som redan är synlig för förbipasserande vid Pasilas tillfälliga station. Med hjälp av en testfasad säkerställer man att fasaden är helt väderbeständig året runt.

Den praktiska valideringen inkluderade även simulering i en virtuell värld och på vår fabrik i Äänekoski. I prototypfasen ser vi till att väggen verkligen är redo för tillverkning. För detta ändamål gjorde vi också en 3D-utskrift i slutproduktens storlek!

Efter prototypfasen övergår man till att designa nödvändiga verktyg och andra detaljer som behövs för att tillverka fasaden. När djupdragningsverktyget har byggts kan det användas för massproduktion av fasadelement.

Arbeta utifrån värden

Även i detta projekt syns våra värden: kunskap, ansvarstagande och ständig förbättring. Med hjälp av vår tekniska expertis skapar vi tilläggsvärde för våra kunder och vi befinner oss i framkanten när det gäller utveckling. Vi agerar ansvarsfullt, d.v.s. varje medarbetare på Meconet ansvarar för att uppfylla våra gemensamma mål. Med hjälp av kontinuerlig förbättring ökar vi vår konkurrenskraft, ökar meningsfullheten i våra arbetsuppgifter och skapar mervärde.

Vill du höra mer om djupdragningsteknik? Beställ tips för djupdragning direkt till din inkorg!

Tomi Ropanen

Account Manager Tomi Ropanen har arbetat på Meconet sedan 2014. Tomi arbetade till en början på kontoret i Vanda. Efter att ha flyttat till Schweiz med sin familj har Tomi arbetat därifrån med ansvar för Meconets största centraleuropeiska kunder ”Konkurrensen är hård, men Meconet har ett bra koncept. Vi är konkurrenskraftiga och vår speciella styrka är en fantastisk kundservice, som sträcker sig från kundsupport vid konceptdesign ända till slutet av produktens livscykel”, säger Tomi.

Vill du veta mer om djupdragninsteknologin?

Fråga mer om djupdragning

Kontakta oss

Tips: Servostyrda djupdragningsmöjligheter för produktdesign

Hämta tips