Syväveto

Saumatonta metallinmuovaamista syvävedolla

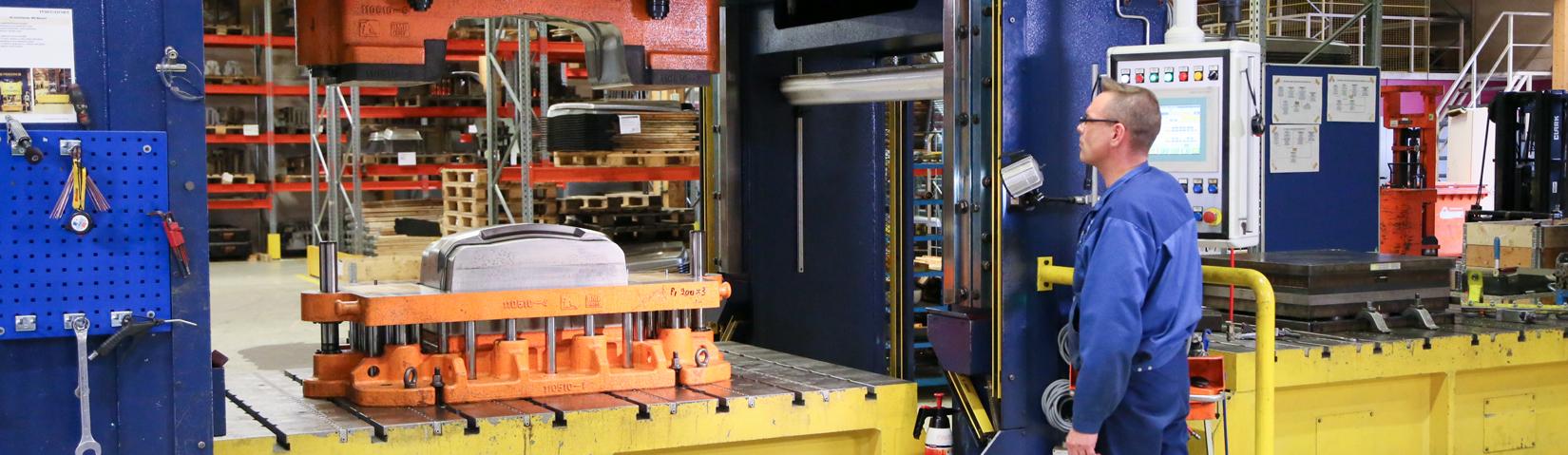

Syväveto on ohutlevyn muovausmenetelmä, jossa levyaihio muotoutuu syvävetoprässissä tuotekohtaisesti valmistetulla työkalumuotilla painamalla. Metallilevyä pidetään kiinni reuna-alueiltaan ja sen annetaan hallitusti liukua prässin voimaa apuna käyttäen työkalussa olevan tuotemuodon päälle. Tutustu tarkemmin syvävedon tuotesuunnitteluun.

Syvävedossa voidaan hyödyntää monia eri materiaaleja

Materiaaleina voi käyttää esimerkiksi alumiinia, kuparia, terästä, pinnoitettua terästä, rosteria tai haponkestävää terästä. Suositeltu maksimi aineenpaksuus on 6 mm (8 mm voi olla vielä mahdollinen), levyaihion koko maksimissaan 2 x 2,7m. Muovattava materiaalin pitää olla pehmeässä tilassa, joten karkaistut teräkset eivät käy syvävetoon materiaaliksi. Syvävedolla voidaan saada tuotteelle syvyyttä jopa puoli metriä.

Syvävetoteknologian edut: tiiviys, saumattomuus ja monipuoliset muodot

Syvävetoteknologialla on monia etuja. Hitsatuissa ohutlevyrakenteissa saumakohdat ovat yleensä osan mittatarkkuuden, laadun ja tiiveyden kannalta ongelmallisia. Syvävedolla muodot tehdään yhdestä kappaleesta, jolloin saumoja ei synny ja tuote pysyy tiiviinä joka puolelta. Syvävetoteknologia antaa suunnittelulle lähes vapaat mahdollisuudet hyödyntää erilaisia tuotemuotoja. Syvävetämällä saadaan tehtyä tuotemuotoja, joilla voidaan vahvistaa tuotteen lujuutta ilman että materiaalin paksuutta tarvitsee kasvattaa. Siksi menetelmää käytetään muun muassa autoteollisuudessa muotojen ja lujuuden luomisessa auton koripelleissä. Syvävedolla tehtynä tuotteet ovat myös huomattavasti kevyempiä kuin esimerkiksi valuosat.

Syväveto soveltuu etenkin volyymituotantoon

Syvävetotuotteet vaativat tuotekohtaisen työkalumuotin, jonka asiakas investoi ennen tuotannon aloittamista. Alkuinvestoinnista johtuen tuotantomäärien pitäisi olla vähintään satoja, ellei jopa tuhansia kappaleita vuodessa. Muotti kestää käyttöä, ja sillä saa tehtyä vähintään kymmeniä tuhansia kappaleita. Muotti tehdään työkaluteräksestä, joka on tavallista terästä lujempaa. Tarvittaessa Muotin kriittisiä alueita voidaan vielä karkaista tai pinnoittaa.

Viimeistely 3D-laserleikkauksella

3D-laserrajauksella tehdään vedettyyn tuotteeseen tarvittavat aukotukset, leikkaukset ja muotoalueiden rajaukset. Menetelmä on joustava tapa esimerkiksi varioida samasta muovatusta vetokappaleesta useita erilaisia lopputuoteversioita.

Robottihitsausta tarvittaessa

Syvävedetyille tuotteille tehdään tarvittaessa myös lisäosien hitsausta. Yleensä pyritään koko tuote saamaan valmiiksi syvävetomenetelmän avulla, mutta joskus on perusteltua tehdä lisävaiheita hitsaamalla esimerkiksi saranoita, kiinnikekorvakkeita tai muita vahvikeosia. Pienemmissä volyymeissa hitsaukset tehdään käsihitsauksena ja suuremmilla tuotantomäärillä käytetään robottihitsausta. Käytämme hitsauksessa CMT-teknologiaa (Cold Metal Transfer), jotta voimme minimoida lämmöntuonnin sekä varmistaa lopputuotteen korkean laadun ja mittatarkkuuden.

Syvävetotuotteiden viimeistelypalvelut

Syvävetoprosessissa levyaihio vaatii kevyen öljyvoitelun, jotta materiaali liukuu eikä muotti tai tuote pääse kulumaan. Prosessin jälkeen öljy suojaa vedettyä tuotetta ruostumiselta, mutta mikäli öljypinta halutaan poistaa, silloin tuotteet viedään pesulaitteiden läpi. Pesu kuuluu meillä palveluvalikoimaan.

Tarvittavat tuotepinnoitukset hoidamme yhteistyökumppaneidemme avulla. Tyypillisesti syvävedetyille tuotteille tehtävä pinnoitus on pulverimaalaus.

Vinkit: Servo-ohjatun syvävedon mahdollisuudet tuotesuunnitteluun

Lataa opas

Uutinen

Meconet Oy rakentaa uuden tehtaan Hirvaskankaalle

Meconet Oy ja Lehto Groupiin kuuluva Lehto Tilat Oy ovat sopineet uuden tehtaan rakentamisesta Äänekosken Hirvaskankaalle. Kokoluokaltaan hankkeen laajuus on yli 8000 neliömetriä.

Lue lisääBlogi

Syväveto tuo muotoiluun ja arkkitehtuuriin loistavia uusia mahdollisuuksia

Syvävedon avulla työstettävien materiaalien kirjo on hyvin laaja. Esimerkiksi ruostumaton, pinnoitettu ja pinnoittamaton teräs sekä alumiini, kupari ja messinki taipuvat syvävedolla moninaisiin muotoihin.

Lue lisää