Meconet är en nordeuropeisk tillverkare av högkvalitativa djupdragna produkter och komponenter för skogsmaskiner, terrängfordon till kunder såsom AGCO, John Deere och Mitsubishi Logisnext.

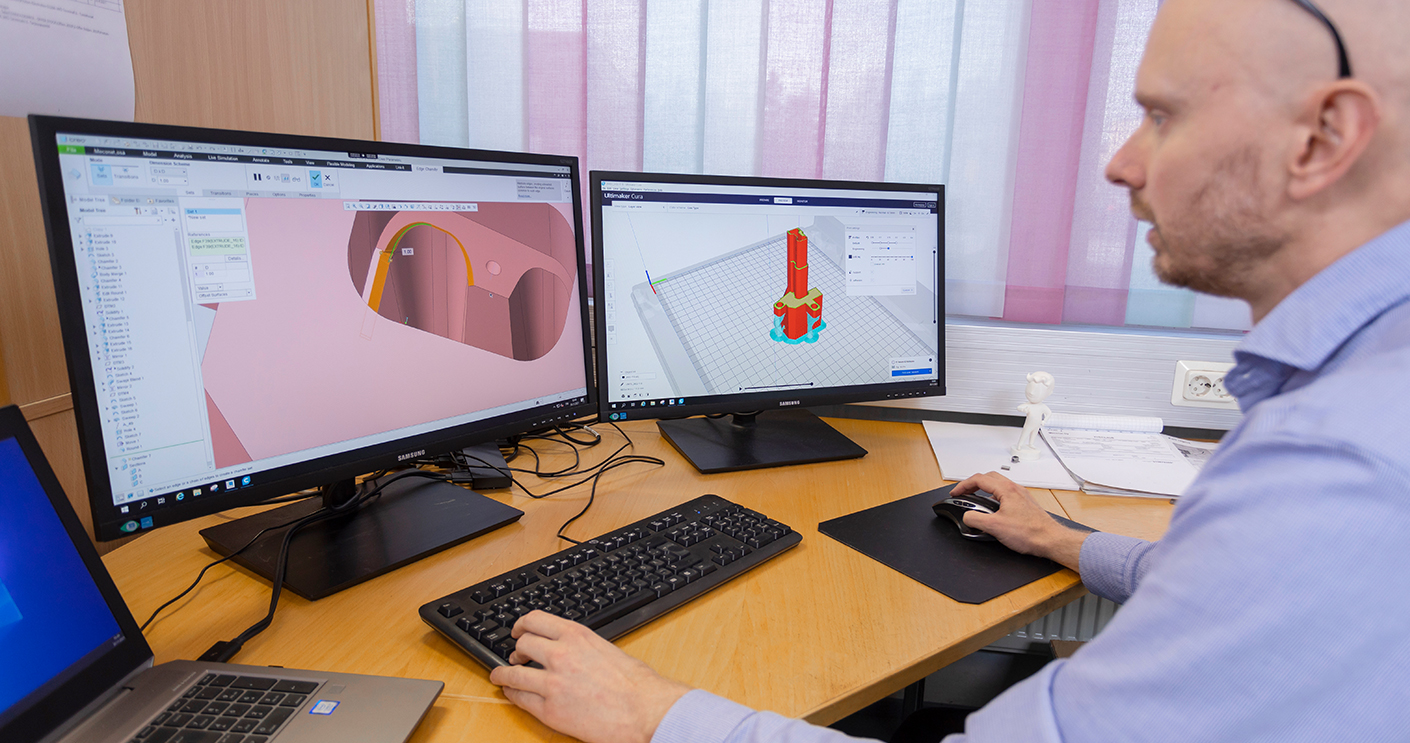

Meconet följer sitt motto “Innovations are built together” genom ett att ha ett nära samarbete med kunder hela vägen, från konstruktion till serietillverkning. Simulering spelar en viktig roll när det gäller stöd till verktygskonstruktion och analys för att uppnå ändamålsenliga produkter, önskad funktion och en tilltalande design.

Simulering på Meconet: ett historiskt perspektiv

För två årtionden sedan följde Meconet normen i branschen och litade på specialisters sakkunskap för konstruktion av kvalitetsverktyg. Företaget utarbetade en grundkonstruktion och förbättrade den stegvis genom att prova sig fram. Processen var tidskrävande och dyr samt krävde en hel del resurser för att uppnå tillfredsställande resultat.

Metoden förändrades 2004 när Meconet började använda en programvara för att simulering materialets påverkan och egenskaper på den färdiga produktdesignen. Meconet var ett av de första företagen utanför bilindustrin som experimenterade med denna typ av simulering. Idag har Meconet ett nära samarbete med kunder hela vägen från produktdesign till tillverkning och montering.

“Simulering är en väsentlig del av processen på Meconet idag”

Juho Pirnes, teknik- och NPI-chef på Meconet

Simuleringens roll på Meconet

Simulering är nu en integrerad del av processen på Meconet. Meconet börjar alltid med att simulera och bedöma om kundens konstruktion är produktionsvänlig och ger en stabil tillverkningsprocess.

Om kunden till exempel önskar tillverka detaljer och produkter genom djupdragning med ett enda verktyg så analyserar Meconets ingenjörer konstruktionen och samarbetar med kunden för att säkerställa att hela detaljen kan djupdras med ett verktyg.

I enlighet med mottot “Inovations are built together” har Meconets konstruktions- och kvalitetsteam ett nära samarbete med kunden genom hela processen. Detta samarbetsinriktade tillvägagångssätt skapar en välplanerad process som resulterar i högkvalitativa detaljer inom den angivna tidsfristen. För närvarande använder Meconet simulering för djupdragning av aluminium, höghållfast stål och rostfritt stål.

Meconet har omfattande intern kapacitet inklusive inom plåtskärning, djupdragning, 3D-laserskärning, mekanisk skärning, tvätt, robotsvetsning och nitning. Meconet använder simulering för detaljer med olika storlek, från små komponenter till detaljer så stora som 3000 mm.

Fördelar med integrering av simulering

Simulering har spelat en nyckelroll i att Meconet har vunnit många upphandlingar och kontinuerligt uppfyller eller överträffar kunders tidsgränser. Specifika fördelar inkluderar:

1. Allt från ett ställe

Kunder får en enda partner som kan hjälpa dem hela vägen från utveckling, konstruktion till serietillverkning. Meconet bidrar med att konstruera verktyg som utgår från detaljens geometri, samarbeta vid modifieringar samt planera processen och verktygen. När detta är överenskommet och beslutats kan serieproduktionen starta i Meconets fabrik.

2. Minskade verktygskostnader

Kunder vill naturligtvis hålla ner på verktygskostnader genom att minimera antalet verktyg för tillverkning av slutprodukten

Om möjligt så vill de även minimera antalet detaljer medan funktionen förblir densamma. Detta eliminerar även ytterligare processer såsom svetsning och underlättar montering.

Simulering möjliggör för Meconet att överträffa konkurrenterna inom detta område genom att förena flera detaljer i en enda djupdragen detalj som tillverkas med ett enda verktyg. Detta effektiviserar produktionen och bidrar till en effektiv tillverkning innan lasertrimning tar vid.

Som ett exempel kan ges ett kund case där Meconet lyckades minska antalet detaljer för en fransk kund från sju till bara en. Kunden har sedan dess blivit en återkommande kund hos Meconet.

3. Fördelar med laserskärning

Inom bilindustrin är inte laserskärning den mest effektiva metoden med tanke på de stora volymerna, men laserskärning kan effektivt ändvändas i industriella tillämpningar med mindre volym. Meconet kan integrera laserskärning effektivt i sina processer och tack vare det minskade antalet detaljer i den kompletta konstruktionen.

”Meconet har lyckats göra rätt första gången i över 80% av fallen”

Jyrki Hirvonen, ledande konstruktionsingenjör på Meconet

4. Att träffa rätt första gången

I 80% av fallen lyckas vi direkt med en simulering, detta är viktigt eftersom trial-and-error-cyklar utan tvivel är den dyraste och mest tidskrävande etappen av stansningsprocessen.

5. Hållbarhet

Många kostnadsbesparande åtgärder har dessutom en positiv effekt på hållbarheten. Till exempel optimerade Meconet via simulering och designförslag en kunds detaljer och sparade därmed 15 kilo stål per produkt. Detta uppnåddes genom att optimera formen och materialtjockleken samt att använda höghållfast stål.

Ett kilo stål motsvarar två kilo CO2-utsläpp, alltså sparade åtgärden 30 kilo CO2 per produkt. Viktbesparingen minskade företagets kolavtryck avsevärt, särskilt med tanke på det stora antalet av den tillverkade detaljer. Detta visar hur simulering inte bara kan bidra till kostnadsbesparing utan även till ett företags miljömål genom att minimera avfall och CO2-utsläpp.

Slutsats

Simulering har blivit en integrerad del av djupdragningsprocessen på Meconet. Genom att simulera processen i sin helhet kan företaget proaktivt diskutera och hantera modifieringar på detaljer, springbackeffekter, ytdefekter och andra problem med kundens tilltänka produkt. Vidare analyseras processens styvhet och hållfasthet för produktion av större volymer vilket möjliggör att förutse resultaten långt innan några fysiska detaljer tillverkas. Alla dessa faktorer sparar kostnader, arbetskraft och tid för företaget.

(Artikeln publicerades ursprungligen på formingworld.com.)

Blogg

Dra nytta av vår sakkunskap inom hållbar utveckling i din produktdesign

Vår affärsstrategi bygger på hållbar utveckling. När det gäller vår verksamhet så är målsättningen att halvera koldioxidavtrycket till 2025 och uppnå koldioxidneutralitet senast till 2030.

Läs mer